食品・飲料工場での

品質への取り組み

製造工場では、お客様にご満足いただける製品を作るため、品質に対し、さまざまな取り組みを実施しています。

01. 作業服

更衣室では、私服からの異物付着防止のため私服と作業服のロッカーを分けています。

耳までネットで覆う帽子と首までファスナーで閉まるユニフォーム、作業靴に履き替えます。毛髪の落下を防ぐために、帽子の脱帽可能エリアを定めています。

- 基本の作業服

-

- より製品に触れるエリアで作業するスタッフ

-

更なる体毛の落下防止のために、帽子の下にインナーキャップ、足首にアンクルバンドを着用します。

02. 製造エリア持ち込み禁止物

製造エリアへは、製造に必要なもの以外の持ち込みを禁止しています。

作業上どうしても必要なものは、指定のものを使用しています。

- 製造エリアで持ち込みを

禁止している例

-

-

ホチキス

ホチキス

-

ゼムクリップ

ゼムクリップ

-

- そのほか

-

- - 腕時計

- - アクセサリー(イヤリング・指輪等)

- - つけ爪

- 製造エリアで指定品を

使用している例

-

-

バインダー・ボールペン

バインダー・ボールペン

-

- そのほか

-

- - 不織布(繊維の混入を防ぐため)

- - 毛が抜けにくい洗浄ブラシ

03. 製造エリア入室の流れ

工場内の各エリアを衛生レベルにより区分しています。

衛生レベルの低いエリアから、高いエリアへの移動の際は、手洗いや靴の履き替え等、入室のルールが決められています。例えば、製造エリア入室時には、手洗い、アルコール消毒、エアーシャワーによる異物除去を行い、粘着ローラ―を入念にかけます。

-

エアーシャワー

エアーシャワー

-

粘着ローラ―

粘着ローラ―

04. 製造ラインの異物混入対策

製造ラインは基本的にカバーで覆われているため人の手がふれる箇所はなく、異物の混入しにくい閉鎖系の構造となっています。

-

製造ライン

製造ライン

05. 異物除去・異物検知装置

製造工程中の適切な箇所に、フィルター、篩(ふるい)、異物除去用マグネット等を設置しており、万が一異物が混入した場合も除去できる管理をしています。また、X線検査機や金属検出機などの異物検出装置をラインに設置しており、製品に異物が混入していないことを全数確認しています。万が一、異物が検出された場合は製品を出荷しないよう自動的にラインから除去されます。

X線検査機

X線検査機

06. 防虫管理

建物内の電気・光などに誘引される虫を呼び寄せにくくするために、人の出入りがある場所や物の出し入れがある場所には防虫カーテン・シャッターを設置しています。防虫業者協力のもと、徹底した防虫対策を実施しています。

防虫シャッター

防虫シャッター

07. 備品の管理

工場では、工具やその他備品などの置き場所がすべて決められています。製造開始前と終了後に工具の数を確認しており、もし、なくなっていた場合すぐに目で見てわかるように管理されています。

工具の管理

工具の管理

この内容はいかがでしたか?

○役に立った

△役に立ったが、

分かりにくかった

×役に立たなかった

ご回答ありがとうございました。

コーヒーメーカー製造工場での

品質への取り組み

コーヒーメーカー製造工場では、お客様にご満足いただける製品を作るため、品質に対し、さまざまな取り組みを実施しています。

01. 出荷検査 自動テスト

通電、漏電検査

組み立てが完了したコーヒーメーカーは、通電確認を行います。

また、漏電がないことを確認します。

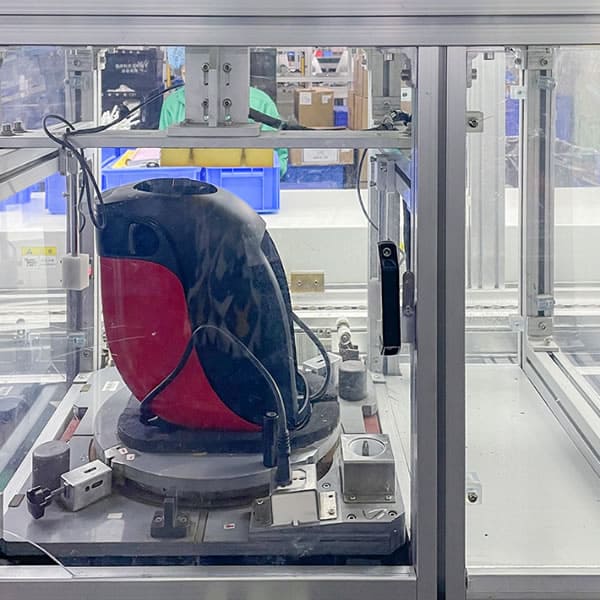

各種機能検査(自動検査機)

自動検査機を使用し、コーヒーメーカーの

各種機能検査を自動で行います。

検査項目の例として、シリアルコードを

読み取って個体識別を行った後、

お湯の温度、湯量、流量、圧力を

確認します。また、Bluetooth®接続の

検査や、コーヒーメーカー本体内の水漏れ

がないかについても検査を行います。

Bluetooth® のワードマークおよびロゴは、Bluetooth SIG, Incの登録商標であり、ネスレ日本株式会社はこれらのマークをライセンスに基づいて使用しています。

重量検査

組み立て、通電、漏電検査、自動検査機での検査、外観検査が完了したコーヒーメーカーは、箱詰めの前に、同梱物の漏れがないか確認するため、重量検査を行います。

02. 出荷検査 マニュアルテスト

組立品質確認検査

時間ごとに決められた台数を抜き取り、

お湯の温度・湯量・流量・水漏れの

有無・作動音などの品質確認検査を

行っています。

03. 付属品検査

それぞれの付属品は、数量確認、外観、機能チェックなど、単品検査を行っています。

給水タンクの水漏れ検査

給水タンク単体で水漏れが発生しないかの品質検査を行っています。

攪拌部開口の検査

攪拌部の出口やノズルの開口を、目視や治具を使用して確認しています。

コーヒータンク計量器の動作検査

コーヒータンク計量器がスムーズにスライドすることを確認する検査を行っています。

04. 品質改善活動

社内で定期的に品質に関する会議を行っています。

お客様からいただいたご意見ご要望を工場と話し合い、製造品質の向上および、デザインの改良検討など、改善活動に取り組んでいます。

この内容はいかがでしたか?

○役に立った

△役に立ったが、

分かりにくかった

×役に立たなかった

ご回答ありがとうございました。